Die Planung und Umsetzung von Produktionslinien ist ein komplexer Prozess, der präzise Koordination, technisches Know-how und eine langfristige Perspektive erfordert. Jede Produktionslinie muss perfekt auf die Anforderungen des Endprodukts abgestimmt sein. Gleichzeitig spielen wirtschaftliche Faktoren wie Effizienz und Kostenoptimierung eine zentrale Rolle. Fehler in der Planung können nicht nur hohe Kosten verursachen, sondern auch den gesamten Produktionsprozess beeinträchtigen. Daher ist ein strukturierter Ansatz unverzichtbar, um Herausforderungen zu bewältigen und nachhaltige Ergebnisse zu erzielen.

Anforderungen an die Planung von Produktionslinien

Die Planung einer Produktionslinie beginnt mit einer detaillierten Analyse der Anforderungen. Es gilt, die zu produzierenden Produkte, ihre Stückzahlen und die gewünschten Produktionszeiten genau zu definieren. Gleichzeitig müssen Aspekte wie Materialfluss, Platzbedarf und Energieverbrauch berücksichtigt werden. Ein weiteres Kriterium ist die Flexibilität der Produktionslinie, um auf zukünftige Änderungen in der Produktpalette oder den Marktanforderungen reagieren zu können. Moderne Planungsmethoden wie CAD-Software oder Simulationstools helfen dabei, verschiedene Szenarien zu visualisieren und mögliche Schwachstellen frühzeitig zu identifizieren. Eine enge Abstimmung zwischen allen Beteiligten – von Ingenieuren über Produktionsmitarbeiter bis hin zu Lieferanten – ist entscheidend, um die Anforderungen präzise umzusetzen.

Optimierung des Materialflusses

Ein reibungsloser Materialfluss ist das Rückgrat jeder Produktionslinie. Von der Anlieferung der Rohstoffe bis zum Versand der fertigen Produkte müssen alle Prozesse nahtlos ineinandergreifen. Hierbei ist eine präzise Planung der Logistik entscheidend. Unnötige Transportwege oder Wartezeiten können die Produktionsgeschwindigkeit deutlich senken. Förderbänder, automatische Transportsysteme oder Lagerroboter sind einige der Technologien, die den Materialfluss optimieren können. Zudem müssen Sicherheitsvorkehrungen eingehalten werden, um Unfälle zu vermeiden. Die genaue Abstimmung zwischen Lagerkapazitäten, Produktionsgeschwindigkeit und Lieferzeiten minimiert nicht nur Kosten, sondern sorgt auch für eine gleichmäßige Auslastung der Produktionslinie.

Herausforderungen bei der Auswahl der richtigen Technologien

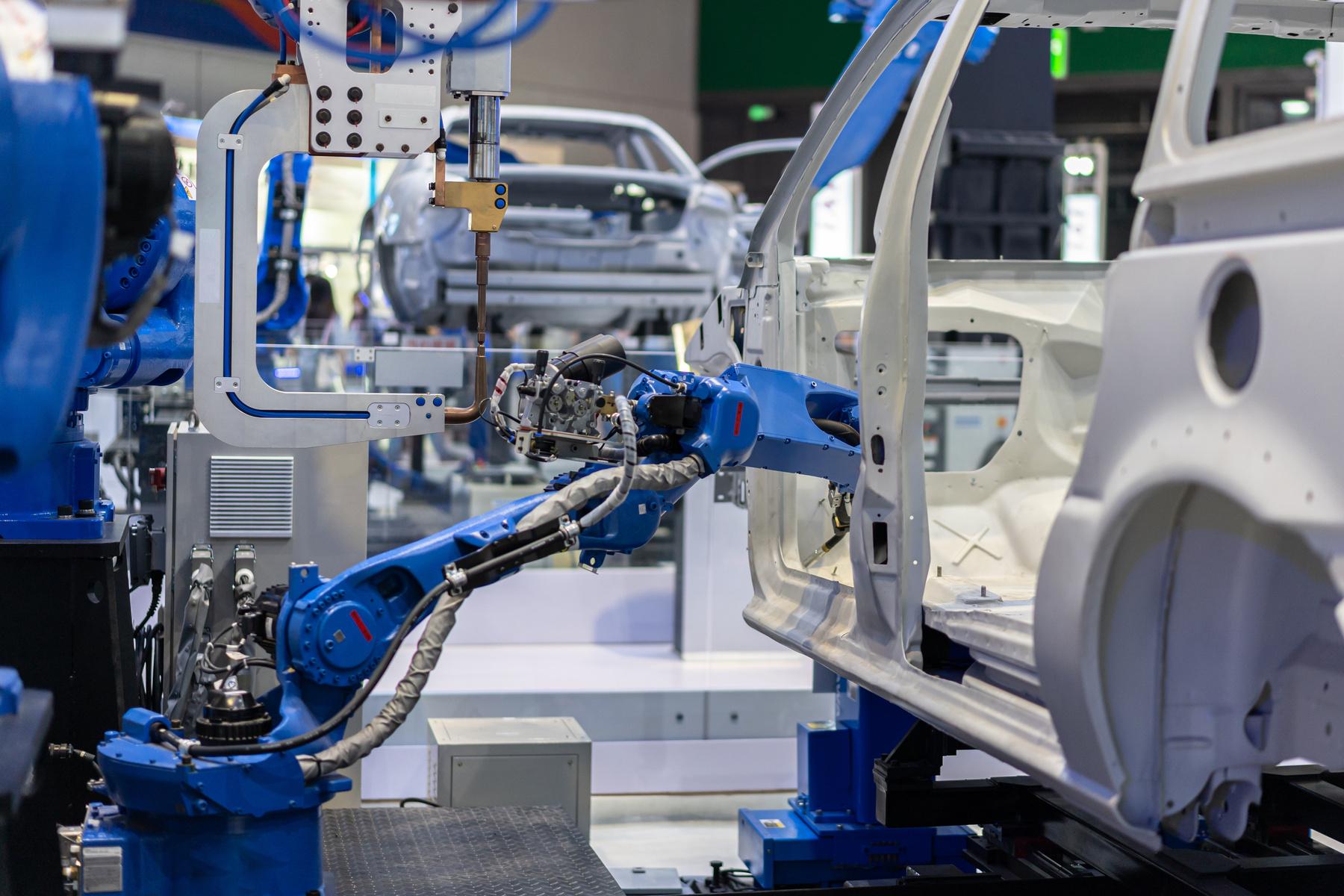

Die Auswahl der richtigen Technologien für eine Produktionslinie stellt eine zentrale Herausforderung dar. Jede Branche hat spezifische Anforderungen, die durch geeignete Maschinen und Anlagen erfüllt werden müssen. Besonders bei der Integration von automatisierten Systemen wie Robotern oder Sensoren sind technische und wirtschaftliche Aspekte sorgfältig abzuwägen. Die Technologien müssen nicht nur leistungsfähig, sondern auch kompatibel mit bestehenden Anlagen sein. Ein häufig übersehener Punkt ist die Skalierbarkeit: Produktionslinien sollten so konzipiert werden, dass sie bei Bedarf erweitert oder angepasst werden können. Ein Beispiel hierfür ist die Integration einer Montageanlage von Heinz-Feld, die sowohl präzise Arbeitsschritte automatisiert als auch manuelle Eingriffe ermöglicht. Durch den Einsatz solcher Anlagen kann die Effizienz erheblich gesteigert und Fehlerquoten reduziert werden.

Kostenmanagement und Wirtschaftlichkeit

Eine Produktionslinie kann nur dann erfolgreich betrieben werden, wenn sie wirtschaftlich rentabel ist. Bereits in der Planungsphase müssen die Kosten für Anschaffung, Betrieb und Wartung der Anlagen kalkuliert werden. Gleichzeitig sollten mögliche Einsparpotenziale identifiziert werden, ohne die Qualität der Produkte zu beeinträchtigen. Besonders bei langfristigen Projekten spielen auch laufende Kosten wie Energieverbrauch oder Personalaufwand eine Rolle. Förderprogramme oder Subventionen für innovative Technologien können die Investitionskosten reduzieren. Wichtig ist, dass die Kosten-Nutzen-Analyse regelmäßig überprüft und angepasst wird. So lassen sich unvorhergesehene Ausgaben vermeiden und die Effizienz der Produktionslinie langfristig sichern.

Erfahrungsbericht: Erfolgreiche Umsetzung einer Produktionslinie

Sören Stiller, Produktionsleiter eines mittelständischen Unternehmens in der Metallverarbeitung, teilt seine Erfahrungen mit der Planung einer neuen Produktionslinie:

„Unser Ziel war es, eine Produktionslinie aufzubauen, die sowohl effizient als auch flexibel ist. Besonders herausfordernd war die Abstimmung der verschiedenen Maschinen, da wir sowohl automatisierte als auch manuelle Arbeitsbereiche integrieren mussten. Die Zusammenarbeit mit einem erfahrenen Planungsbüro hat uns hier enorm geholfen. Sie haben uns gezeigt, wie wichtig die richtige Anordnung der Maschinen und ein optimierter Materialfluss sind. Eine der zentralen Komponenten war eine Montageanlage, die präzise Arbeitsschritte übernimmt und uns gleichzeitig die Möglichkeit gibt, flexibel auf Sonderanfertigungen zu reagieren. Heute läuft die Linie reibungslos, und wir konnten nicht nur die Produktionszeit verkürzen, sondern auch die Fehlerquote erheblich senken. Das Projekt war zwar anspruchsvoll, aber die Ergebnisse sprechen für sich.“

Einbindung von Automatisierungslösungen

Die Automatisierung ist ein entscheidender Faktor für die Effizienz moderner Produktionslinien. Automatisierte Prozesse reduzieren den manuellen Aufwand und steigern die Genauigkeit. Dies gilt besonders für repetitive Aufgaben, die durch Roboter oder spezielle Maschinen übernommen werden können. Neben der Effizienzsteigerung trägt Automatisierung auch zur Verbesserung der Produktqualität bei, da menschliche Fehler minimiert werden. Gleichzeitig ist die Implementierung solcher Systeme oft mit hohen Anfangsinvestitionen verbunden. Unternehmen müssen abwägen, welche Bereiche automatisiert werden sollten und welche weiterhin manuell durchgeführt werden können. Auch Schulungen für Mitarbeiter sind notwendig, um den Umgang mit neuen Technologien zu gewährleisten.

Wichtige Schritte in der Produktionsplanung

- Analyse der Anforderungen: Klare Definition der Produkte und Produktionsziele.

- Technologieauswahl: Auswahl kompatibler und skalierbarer Maschinen.

- Materialfluss optimieren: Einsatz moderner Logistiksysteme für reibungslose Abläufe.

- Kostenmanagement: Detaillierte Kalkulation und regelmäßige Kontrolle der Ausgaben.

- Automatisierung: Integration effizienter Technologien für repetitive Aufgaben.

- Flexibilität sicherstellen: Planung mit Blick auf zukünftige Anforderungen und Marktveränderungen.

Langfristige Perspektive in der Produktionsplanung

Die Planung einer Produktionslinie erfordert nicht nur technisches Fachwissen, sondern auch eine strategische Weitsicht. Durchdachte Produktionslinien sind in der Lage, sich an wechselnde Marktbedingungen und neue Technologien anzupassen. Eine enge Zusammenarbeit zwischen allen Beteiligten sowie der Einsatz moderner Planungsmethoden sind dabei entscheidend. Unternehmen, die diese Aspekte berücksichtigen, können nicht nur ihre Effizienz steigern, sondern auch ihre Wettbewerbsfähigkeit langfristig sichern. Gleichzeitig ermöglicht eine sorgfältige Planung, Kosten zu kontrollieren und die Produktqualität auf einem hohen Niveau zu halten. So wird die Produktionslinie zu einem zentralen Erfolgsfaktor im Unternehmen.

Bildnachweise:

fatihyalcin – stock.adobe.com

THINK b – stock.adobe.com

安琦 王 – stock.adobe.com